镍基非晶自熔合金粉末(MRC70)在垃圾焚烧炉腐蚀防护中的研究

1、镍基非晶自熔合金粉末(MRC70)概述

镍基非晶自熔合金粉末(MRC70)一般是从高温合金Ni80Cr20演变而来,添加B和Si并适当调整Cr、C等其他元素含量,既为各种镍基自熔合金。总的来说,镍基非晶自熔性合金的综合性能优良,耐腐蚀、抗氧化、耐热、耐低应力磨损和抗黏着磨损,韧性和耐冲蚀性较好,而且熔点较低,自熔成渣性好,对多种基体和WC颗粒的润湿能力强,涂层韧性好,热喷涂、熔覆工艺性能优异。

2、镍基非晶自熔合金粉末(MRC70)的腐蚀分析

镍基非晶自熔合金粉末(MRC70)在混合盐处于固体状态下,腐蚀减薄量很少,材料化学反应速率很低,原因是氧化层具有很好的保护作用,在520℃下,镍基非晶自熔合金粉末(MRC70)在两种试剂的腐蚀失重大大增加。而镍基非晶自熔合金粉末(MRC70)在两种腐蚀试剂中的失重腐蚀曲线极为相似,而镍基非晶自熔合金粉末(MRC70)在570℃时在R2中的腐蚀失重斜率更高的原因可能是因为此时R2处于熔融态。镍基非晶自熔合金粉末(MRC70)在R1腐蚀试剂中的最大腐蚀失重发生在620℃、72小时工况下,失重量为562mg/㎡,这说明R2试剂对于镍基非晶自熔合金粉末(MRC70)的腐蚀还是稍微严重一点。

3、镍基非晶自熔合金粉末(MRC70)在高温中的腐蚀机理

根据多元合金选择性氧化的规律,热腐蚀初期合金表面可形成以Cr203、

Ni0为主的氧化物膜,合金表面元素Cr氧化形成氧化物后,会产生体积膨胀,其形成的氧化膜与基体膨胀系数不匹配,致使合金基体承受拉应力,而氧化膜承受压应力。随氧化时间延长和氧化温度升高,氧化膜与基体间的应力增大,使氧化膜表面形成裂纹、甚至开裂脱落,为空气中元素0向基体扩散提供了通道。元素0通过氧化膜中贯通式的裂纹或氧化膜中氧化物的晶界,向合金内部扩散;同时,随热腐蚀进行,合金表层元素Cr与元素O反应被消耗,使浓度降低。在合金次表层与基体内部,由于元素Cr浓度差的作用,促使合金内部的元素Cr向合金表层扩散,并再次发生氧化反应。由于合金基体内部与近外层氧化膜区域元素Cr浓度差的原因,使元素Cr持续由基体内部向外扩散至氧化膜与基体交界区域。在元素Cr、0相互扩散期间,元素Cr与贫化区相遇,发生元素Cr的选择性氧化。

自熔性合金概念

自溶性合金是在:镍、钴、铁、铜基合金中加入能形成低熔点共晶的合金元素(主要是:B、Si)而构成的一类常用的合金喷涂材料,其特点是熔点较低,具有在熔融过程中能自行脱氧、造渣,并可润湿基材表面而与之呈冶金结合的功能。

特点:

由于含有B、Si,故自熔合金涂层可重新加热到1000℃以上达到熔融状态、与基体产生冶金结合的同时,还消除涂层内的孔隙而进一步改善其性能。

镍基非晶自熔性合金粉末概念:

镍基非晶自熔性合金一般是从高温合金Ni80Cr20演变而来,添加B和Si并适当调整Cr、C等其他元素含量,既为各种镍基自熔合金。总的来说,镍基非晶自熔性合金的综合性能优良,耐腐蚀、抗氧化、耐热、耐低应力磨损和抗黏着磨损,韧性和耐冲蚀性较好,而且熔点较低,自熔成渣性好,对多种基体和WC颗粒的润湿能力强,涂层韧性好,热喷涂、熔覆工艺性能优异。

镍基非晶自熔合金粉末(MRC70)在垃圾焚烧炉腐蚀防护的作用

一、概念

1、镍基非晶自熔性合金:是指在镍基非晶合金中添加B、SI等元素,熔点较低、在熔融过程中具有自行脱氧、造渣的能力,并能够很好的润湿零件表面,与其形成良好的冶金结合的合金。

2、特点:

(1)粉末性质,镍基自熔性合金粉末表面光洁、尺寸均匀、呈球形、流动性好。

(2)工艺性能,熔点低(950~1150℃),液固相线间距宽,脱氧、造渣能力强,对多种基体及金属陶瓷颗粒有很好的润湿性。

(3)力学性能,合金涂层固溶SI、B,并形成有NI2B Cr2B CrC3等化合物,固溶强化、弥散强化效应共同作用,硬度高于淬火状态的钢,低应力磨料磨损的抗力高出相同硬度碳钢的8—10倍,韧性和抗冲击性能也很好。

(4)热硬性和抗氧化性,合金涂层在500—600℃之间具有较高的硬度,加入钼、钨、铌等元素后,可在更高的温度保持优良的热硬性。同时,涂层的抗高温氧化性能也非常优异。

(5)耐腐蚀性,合金涂层能抵抗盐酸、硫酸、碱、盐等多种介质的腐蚀,其耐腐蚀性高于不锈钢。

二、垃圾焚烧炉腐蚀原因

1、垃圾焚烧炉腐蚀背景

城市生活垃圾焚烧炉的燃烧温度一般在850-950℃之间,其中产生的烟气中只要成分为CO2、N2、H2O、O2以及有害气体如硫氧化物(SOX)、氯化氢(HCI)、氟化氢(HF)、氮氧化物(NOX)、重金属、二噁英及不完全燃烧气体如一氧化碳等。其中氯化氢的浓度在600-1900mg/m³之间。在320-800℃之间的腐蚀为高温腐蚀,其中金属温度在320-480℃范围内时,会形成氯化铁和硫酸铁盐,温度进一步提高,当升高到480-800℃范围内时,氯化铁和硫酸铁盐会产生分解,使得金属材料失去氧化保护层而被腐蚀,即产生高温腐蚀。

在焚烧炉积灰中检测到氯含量高达20-27%,认为氯腐蚀是垃圾焚烧炉内腐蚀的最主要原因,在积灰生长过程中,氯化物的硫酸盐化导致氯含量下降和硫酸盐增加。虽然氯腐蚀是垃圾焚烧炉内腐蚀的主导因素,但实际过程中垃圾焚烧炉的腐蚀还受碱金属和硫、氧等因素的影响。

2、高温金属腐蚀机理

金属腐蚀的实质是金属的氧化过程,在腐蚀过程中金属失去电子,腐蚀介质获得电子,因此金属腐蚀也可以认为是金属在周围介质的化学或电化学作用下导致的破坏。

3、高温金属腐蚀类型

(1)局部腐蚀:晶间腐蚀、裂隙腐蚀、电偶腐蚀、选择性腐蚀、小孔腐蚀

(2)全面腐蚀

4、垃圾焚烧炉高温腐蚀

(1)高温气体腐蚀

高温气体腐蚀又分为氯化物、硫化物、氧化物及碳化物等腐蚀形态。其中,氯化物腐蚀的影响后果最大。垃圾中的聚氯乙烯焚烧后会产生HC1和Cl2,氯具备高活性,在高温下可以不同的形式与金属表面的物质发生反应,反应生成的氯化物的熔点比金属氧化物低,但其蒸汽压比金属氧化物高,这使得生成的氯化物透过氧化膜向外挥发,使金属失去保护层。

(2)熔融盐腐蚀

熔融盐腐蚀:在垃圾燃烧时,Pb 、Zn、 Na 、K等于元素cl、s反应生成氯盐和硫酸盐,在烟气较高的情况下,氯盐和硫酸盐形成蒸汽,当锅炉管温度低于一定值时,氯盐和硫酸盐蒸汽就冷凝在锅炉管壁上,并将管壁上的氧化层熔融,是元素Cl和S进一步入侵,从而导致管子腐蚀。

(3)温度是影响腐蚀速率的重要因素。

三、镍基非晶自熔合金粉末(MRC70)在垃圾焚烧炉腐蚀防护的优势

(1)较低的熔点。重熔时喷涂在母材料表面的合金粉末层熔化,而母材保持不熔;

(2)良好的自熔剂性。由于自熔性合金粉末中的硼、硅与氧亲和力强,因而在重熔过程中优先与合金粉末中的氧、工件表面的氧化物一起形成低熔点的硼硅酸盐熔渣并覆盖于表面,使液态金属得到保护

(3)对母材有良好的润湿性。从而与母材形成冶金结合,并在母材表面铺展开,使喷熔层具有平整而光滑的表面成形。

四、镍基非晶自熔合金粉末(MRC70)在垃圾焚烧炉腐蚀防护的作用

1、Ni的作用

Ni是面心立方结构,具有优良的可塑性和初性,良好的化学稳定性、延展性和强度。纯镍耐大气、碱、淡水诱蚀的能力很强,在中性、偏酸性溶液及有机溶剂中也有着较好的耐蚀性,但是不耐氧化性物质及多数熔融金属的腐蚀。Ni主要用于高温合金、耐蚀合金以及不绣钢的基体材料或者添加元素M。Ni基合金粉末以其良好的润湿性、耐腐蚀性、高温自润滑作用和与钢基体接近的热膨胀系数,以及良好的性价比,在激光熔覆材料中得到了普遍的研究和应用。它适用于对耐磨耐腐蚀有要求和对抗热疲劳有需求的器件上。Ni基合金粉末的合金强化作用原理为:添加Fe、Cr、Mo、Co、W等元素进行奥氏体固溶强化,添加Al、Ti等元素进行金属间化合物晶格强化,添加B、Co、Zr等元素实现晶界强化。可以根据以上强化原理在Ni基合金粉末中合理添加各种合金元素。

2、Cr的作用

Cr能在很大程度上提高熔覆层的强度和可塑性,这种影响在Cr与Ni结合时尤其显著,而且与Ni结合,合金的耐腐蚀性能也会大大提高,这是因为Cr元素固溶在Ni的面立方晶体中,不但会对晶体起到固溶作用,而且对熔覆层也能有氧化、钝化的作用,这使得合金的耐蚀性能和抗高温氧化性能得到了提高。同时,添加活性元素Cr有利于提高基体与颗粒之间的润湿性,进一步提高合金的硬度和耐磨性,原因是多余的Cr还可以与C、B形成碳化铬和硼化铬的硬质相。耐热钢中Cr含量对合金抗腐蚀性能的影响,其结果表明Cr含量的多少对耐热钢的抗腐蚀性能起着决定性的作用。

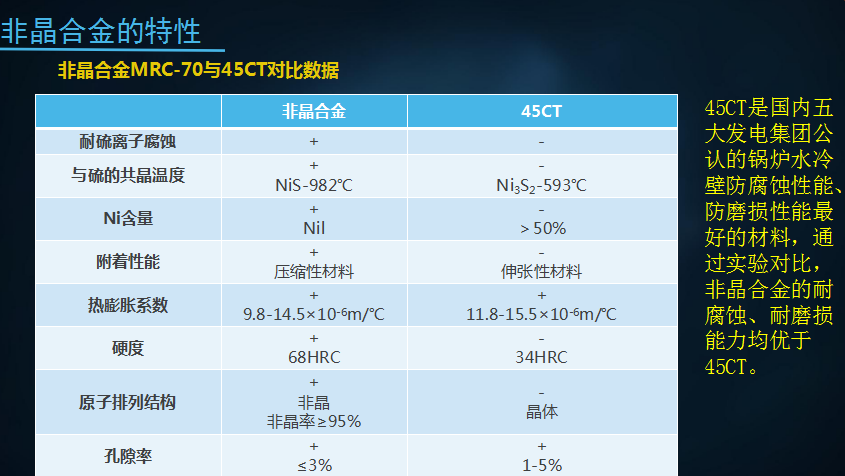

3、MRC70镍基非晶自熔合金粉末通过在垃圾焚烧炉中的应用起到了防氯盐、硫酸盐的腐蚀侵入同时起到耐磨损的效果,在垃圾焚烧电厂得到一致认可。

品名 | 化学成分 | 硬度 | 典型性能和应用 | ||||||||||

C | Mn | Si | Cr | Mo | B | Ni | W | Fe | Ti | 典型HRC | 典型HV | ||

MRC-70 | 1.1-2.5 | 0.5-2.8 | 31.2-37.5 | 4.0-5.6 | 4.1-6.9 | 58.6-44.2 | <0.5 | >68 | >946 | l 煤粉炉炉膛、过热器、再热器结焦严重区域 l 垃圾炉氯腐蚀严重区域 | |||

添加到通讯录